低温培养箱在食品工业中的具体用途?

低温培养箱在食品工业中的具体用途

一、引言

随着食品安全标准的日益提高和食品科学研究的不断深入,食品工业对实验设备提出了更加多样化、精密化的需求。特别是在食品微生物学、保质期评估、冷链模拟、乳酸菌发酵控制等诸多环节中,稳定可控的低温环境成为关键变量。因此,低温培养箱作为一类专门用于维持低温恒定环境的设备,逐渐在食品工业中获得广泛应用。其温控精准、结构封闭、安全稳定的特性,为食品品质控制与功能研究提供了坚实技术保障。

本文将系统阐述低温培养箱在食品工业中的具体用途,探讨其在食品微生物分析、保藏性评价、发酵过程控制、酶活性研究、低温储运模拟等方面的实践价值,并分析其所面临的技术瓶颈及发展前景。

二、低温培养箱技术原理概述

2.1 温控机制

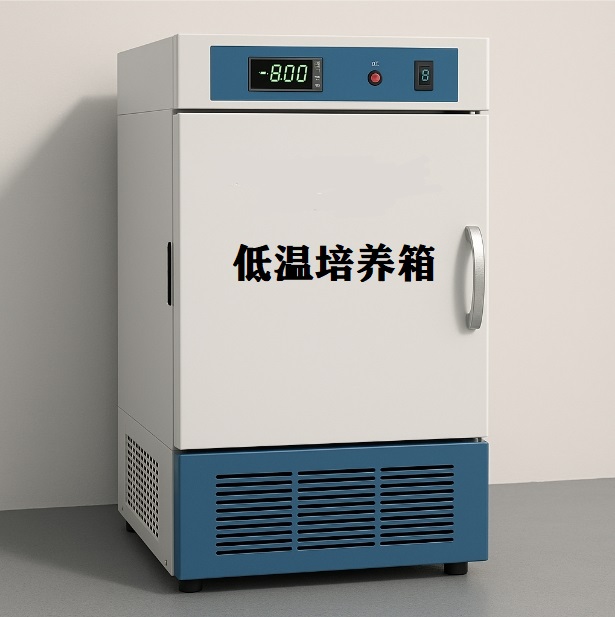

低温培养箱通过压缩机制冷或半导体Peltier制冷系统,将内部温度控制在0°C至20°C范围内,并通过传感器实时监测温度波动,配合PID控制算法实现精准调温。部分型号可进一步延伸至-10°C或更低,以适应特殊冷链或低温发酵研究。

2.2 结构特点

该设备通常采用密封式箱体,内部配置抗菌不锈钢搁板、多点温度探头、智能控制面板和编程系统,可设定温度曲线或周期性变化,便于开展多阶段冷处理实验。同时具备高湿环境抑制功能、报警系统与数据记录功能,保障实验安全。

2.3 应用基础

在食品工业中,许多关键环节如微生物污染监测、风味菌培养、贮藏稳定性测试等均对温度环境极为敏感,因此低温培养箱的应用具有高度适应性和操作便利性。

三、低温培养箱在食品工业中的核心应用领域

3.1 食品微生物检测与培养

食品微生物控制是保障食品安全的核心环节。低温培养箱在如下方面发挥关键作用:

(1)致病菌与腐败菌培养

如李斯特菌、沙门氏菌、假单胞菌等多属低温耐受型微生物,其在4°C~10°C环境下仍能生长繁殖。低温培养箱提供稳定环境,使研究人员可模拟食品贮藏期间微生物污染的实际情境,便于开展生长曲线分析、抗菌剂效应评估等实验。

(2)微生物耐冷性研究

低温培养可揭示某些微生物在冷链条件下的适应机制,为食品加工环节的冷藏抑菌设计提供理论依据。

(3)菌株保藏与维持

特定菌株需在低温中维持活性,如食品添加剂用菌、乳酸菌发酵剂等,低温培养箱为其长期低温保存提供了良好保障。

3.2 食品保质期与冷藏稳定性评估

低温培养箱广泛用于食品保质期预测和冷藏条件下产品变化的模拟测试。

(1)感官指标变化研究

通过将食品样品放入设定温度(如4°C、8°C、10°C)下进行阶段性检测,可分析颜色、质构、气味等随储存时间的变化规律。

(2)营养成分衰减趋势监测

例如维生素C在果汁中随低温储藏的降解速度,蛋白质氧化速率、脂质酸败程度等可通过低温培养箱模拟多温区进行长期数据采集。

(3)包装材料评估

不同包装在低温环境下对食品保存的效果可通过实验比较其防湿、阻氧性能。

3.3 发酵过程温控与活性维持

(1)低温乳酸菌发酵实验

部分功能性乳酸菌(如嗜冷乳酸杆菌)适宜在10°C~20°C下生长。低温培养箱可实现恒定或阶梯式温度调控,为获取最佳发酵条件、提升风味物质积累效率提供平台。

(2)风味控制与香气物质合成

在低温发酵环境中,脂肪酸代谢与酯类合成受温度控制影响显著,低温培养箱可用于筛选发酵温度对香气形成的贡献机制。

(3)酵母与酶制剂冷激应答分析

发酵酵母在低温刺激下可能改变胞内代谢途径,通过低温培养模拟激发转录组或蛋白组变化,用于开发耐冷型酵母或改进工艺控制。

3.4 酶活性与抑制剂研究

(1)低温下酶动力学研究

利用低温培养箱设定不同梯度温度,分析酶在低温状态下的Km值、Vmax变化,有助于揭示其低温催化机制及食品保鲜潜力。

(2)酶失活与保护剂筛选

在低温环境中测定不同添加剂对酶活性的保护作用,尤其适用于果蔬类产品中多酚氧化酶、脂肪酶等研究。

3.5 冷链运输与贮藏环境模拟

低温培养箱可用于模拟食品从加工、包装、运输到终端售卖的冷链全流程,对下列实验尤为关键:

食品在断电、温度波动等异常情况下的品质稳定性;

冷藏中复温反应对微生物繁殖的影响;

冷链破裂点分析与风险评估。

这些研究对冷链食品安全监控、温度报警系统设置、包装材料优化等具有重要参考价值。

四、典型案例分析

案例一:鲜肉在低温储存中的品质变化研究

研究将新鲜猪肉置于4℃条件下,利用低温培养箱设定7日储藏周期,分别检测其pH值、挥发性盐基氮、肌红蛋白含量与微生物数量变化,结果用于评价最佳保质时间及保鲜处理方案的有效性。

案例二:果汁中维生素C稳定性评估

将橙汁样品分别置于4℃、8℃、12℃的低温培养箱中贮藏30天,定期检测维C含量,结果揭示不同温度对抗氧化成分的影响,为工厂冷链运输温度控制提供技术依据。

案例三:低温发酵酸奶风味优化研究

选用多种乳酸菌组合,在12℃~18℃范围内发酵酸奶,采用气相色谱-质谱联用技术(GC-MS)分析挥发性物质变化,结合感官评估筛选最佳低温发酵工艺条件。

五、技术优势与经济效益

提升实验效率:一台多层结构的低温培养箱可同时容纳多批样品,提高数据采集效率;

保障食品安全性:通过模拟真实贮藏环境,发现潜在风险,提前干预;

支持新产品开发:帮助食品企业优化工艺参数与风味调控策略;

节约成本:低温环境稳定可重复,替代部分现场冷库测试,节约能源与试验周期。

六、存在的问题与优化方向

6.1 热分布不均

部分大容量培养箱存在内部温区不均现象,影响实验数据准确性。

改进方向:采用多点温控系统、独立风道循环设计提升温度均匀性。

6.2 数据实时联动不足

传统低温培养箱数据采集局限于本地设备,难以实现实时远程监管。

优化建议:集成云端数据上传、远程控制模块,实现与LIMS等食品实验管理系统对接。

6.3 运行能耗高

长周期实验在制冷负载大时能耗偏高。

节能措施:引入变频压缩机、智能待机模式及能量回收机制提升整体能效比。

七、未来发展趋势

与高通量分析系统联动:实现样品从培养、反应到检测的自动流程化;

微型化与便携式发展:开发适用于基层检测或现场抽检的便携型低温培养模块;

AI辅助决策:应用机器学习分析培养数据,预测食品在冷藏条件下的变质趋势;

定制化行业解决方案:针对不同食品(如乳品、海产品、蔬果)开发专属温控逻辑及模块化配套功能。

八、结语

低温培养箱作为食品工业实验环节的重要设备,凭借其高精度、稳定性、可控性,广泛服务于食品微生物学、营养学、风味化学、保藏学等多个细分领域。它不仅支撑了基础研究的深入开展,更为产品开发、品质控制与冷链管理提供了关键保障。随着食品产业智能化、安全化、高质量发展的推进,低温培养箱将在其技术升级与应用拓展中扮演越来越重要的角色,成为食品工业现代化实验体系不可或缺的一环。